宋曦_培训体系_企业培训方案_PMC—生产计划与物料精益管控实战训练_职业培训师讲师证_企业内训师TTT培训

PMC生产计划与物料精益管控实战训练

课程背景:

生产计划是任何一家制造企业的“龙脉”!计划做不好将直接导致:货无法及时交付、客户意见大而导致后续订单取消!计划混乱将导致车间每天处于赶货状态、产品品质无法保证且员工疲惫不堪!计划混乱还会导致企业呆滞品库存多、企业成本直线上升。但很多企业、尤其是中小企业对此无能为力!可以说:计划做得好的企业很少!

每次我们去企业做咨询或内训发现突出问题:订单交货及时率偏低、过程在制品库存量极大但客户却反映不能及时交货。很多工厂甚至没有统一指挥的计划物控职能。有则是计划人员在企业中无地位,无法有效掌控计划对车间的执行过程。

本课程将针对以上从计划排产方式,计划过程控管方式,计划核算工具着手,让学员不仅学习到目前国内最先进的计划理念、而且还学习到众多实用工具与表单(课程结束老师将拷贝一批老师在做生产总监管工厂时、给企业做计划咨询时的工具与表单给学员)。

课程收益:

学习三大先进理念知识:

● 日本丰田JIT精益生产排产方法

● TOC计划排产中瓶颈突破法

● 多品种小批量计划排产方法

掌握三大计划安排常规方法:

● 月、周、日计划核算方法

● 月、周、日计划制定方法

● 月、周、日计划追踪方法

掌握一个核心思路:

● 多品种、小批量下如何进行混合有效排产

掌握三大精益工具提升生产效率:

● VSM价值流程图分析法

● 七大浪费问题分析法

● 生产节拍核算分析法

掌握十种表单工具:

月计划预排表2、月计划正式表3、周计划表4、日计划表5、工序产能核算表6、设备OEE核算表7、库存核算与订货表8、物料采购表9、计划达成考核表10、车间用料核算表

课程时间:2天,6小时/天

课程对象:生产副总、生产厂长、生产经理、计划经理及车间主任、班组长、计划员

课程方式:理论讲授(50%)+案例分析、小组研讨(30%)+实操练习(20%)

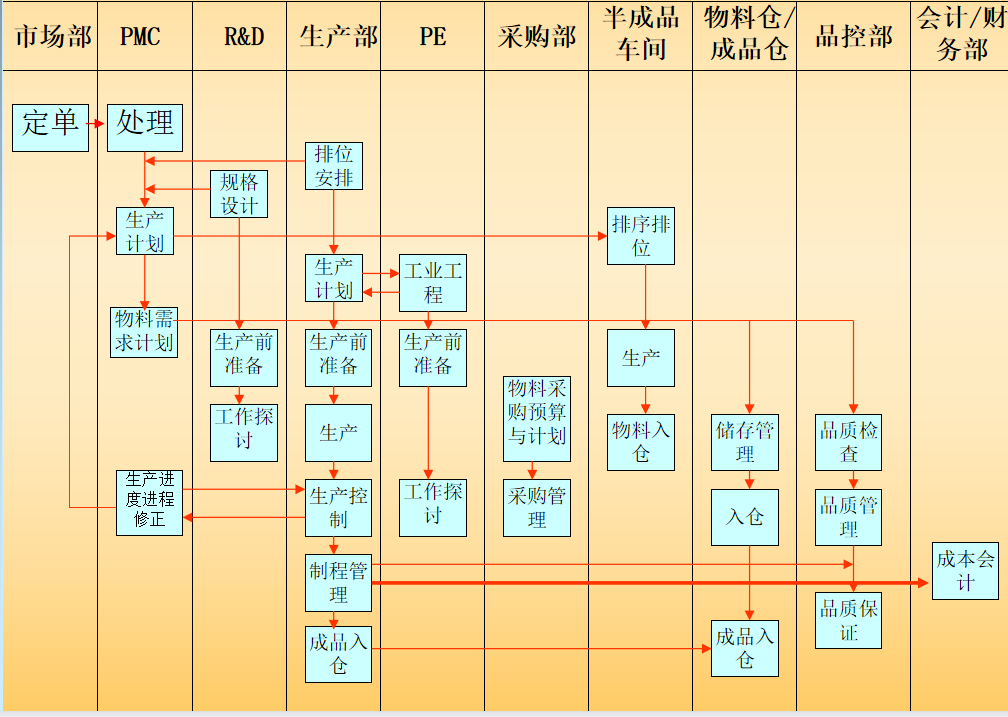

课程模型:

课程大纲

第一讲:生产计划与物料问题与根源

前言:企业生产计划上存在的六个普遍现象、企业物料管控上存在的六个普遍现象

一、生产计划问题六大根源分析

1. 没有秩序:先要先投后出、后投后要先出

2. 没有掌握:PMC对生产数据信息了解不到

3. 没有节点:对生产流程关键点产能控制不住

4. 没有反馈:车间仓库不反馈生产、物料数据

5. 没有约束:车间不听上级安排自行安排生产

6. 没有节拍:半成品成品要么不出要么全完成

二、物料管控存问题四大根源分析

三、计划与物料管控管理层问题

课堂现场讨论:做好生产计划关键点是什么?

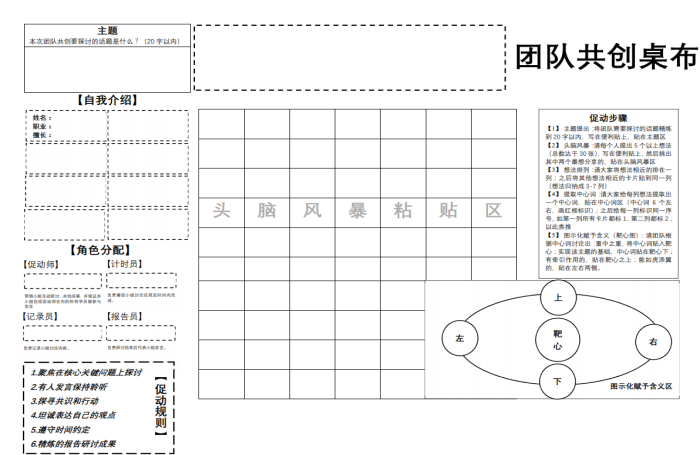

课程成果输出:团队共创分析方法(现场实操练习)

第二讲:生产计划及部门作用与要求

一、生产计划在企业运营中六大作用

1. 实现企业利润

2. 完成销售任务

3. 保证产品质量

4. 降低企业成本

5. 保证员工收益

6. 获得供方支持

二、物料管控在企业运营中四大作用

1. 计划进度保证

2. 产品品质保证

3. 综合成本保证

4. 现场管理保证

三、生产计划与物料管控两者关系

1. 物料是计划进度基础保证

2. 物料是计划完成效率保证

3. 计划是物料前提指导

4. 计划是物料管控基础

四、计划部门应有地位与困惑

1. 计划部门应有的三大权力

2. 计划部的两个困惑

五、计划部门自身的能力建设

1. PMC人员五项基本职责

2. PMC人员四项能力要求

3. PMC人员五大常用工具

案例分享:上海某纺织企业PMC部门权威打造过程

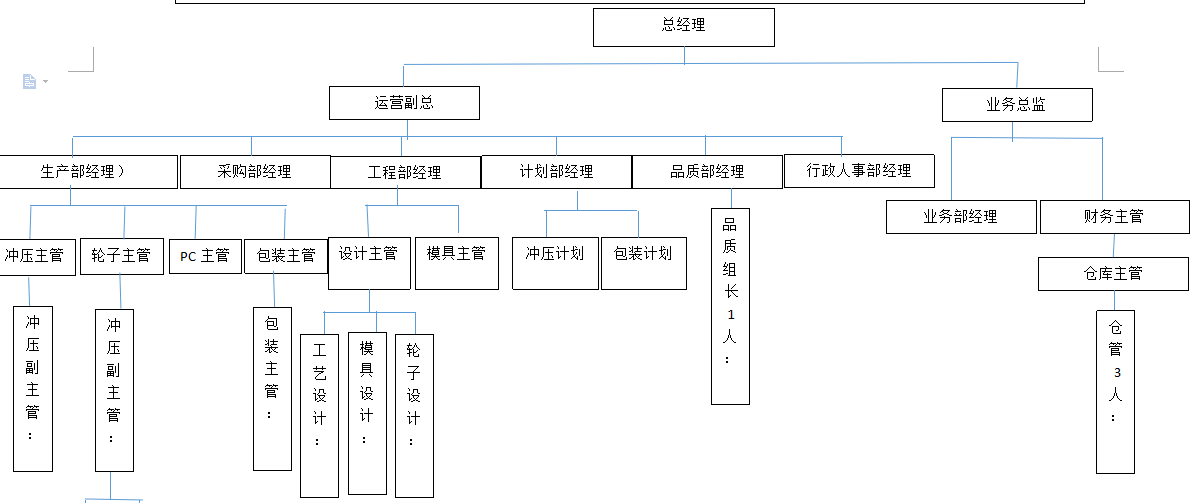

案例分享:山东某企业在听课后组织架构调整取得效益

课程成果输出(重新审核):

1)各计划部在组织中作用与地位是否与其承担职责相符?

2)计划部(内:职责;外:权限)有哪些需要调整的地方?

第三讲:生产计划编制与追踪方法

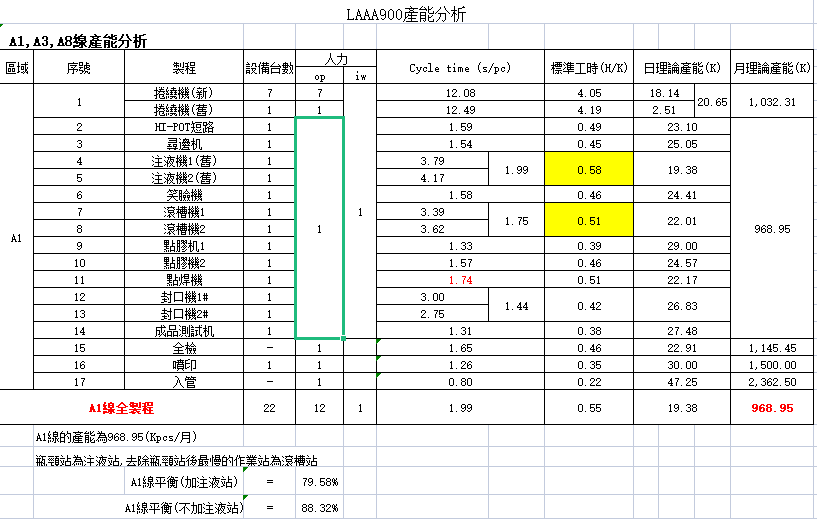

一、生产计划编制前的核算基础知识

1. 标准工时测算法

2. CT、TT、OEE等基础数据计算法

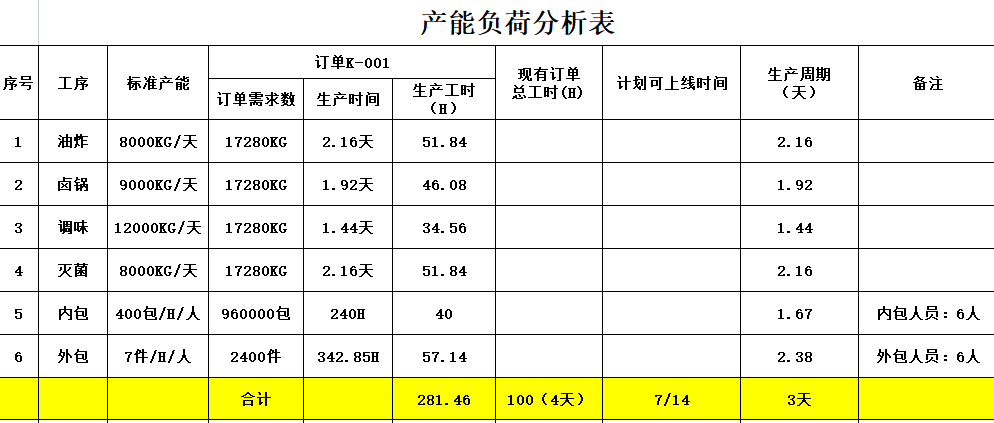

3. 各单位产能分析法

4. 混合排产分析法

5. 对应物料分析

二、生产计划高效五大机制建设

1. 五大排产基础建设

2. 四大沟通机制建设

3. 六大管理系统建设

4. 三大流程制度建设

5. 六大计划准备建设

案例分享:上海某企业计划沟通机制建立过程

三、生产计划年、月、周、日编制方法

1. 年度生产计划编排方法

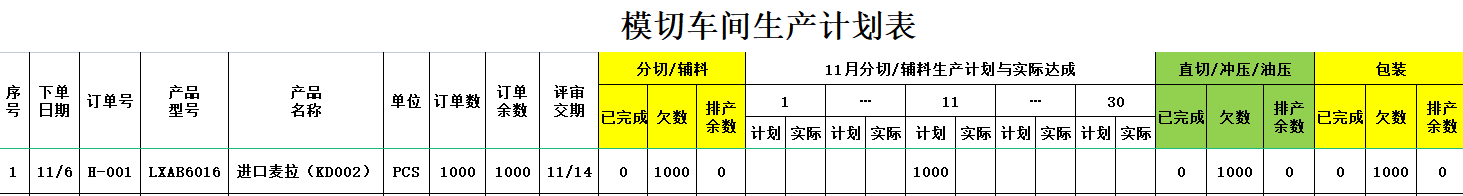

2. 月度生产计划编排方法

3. 周生产计划编排方法

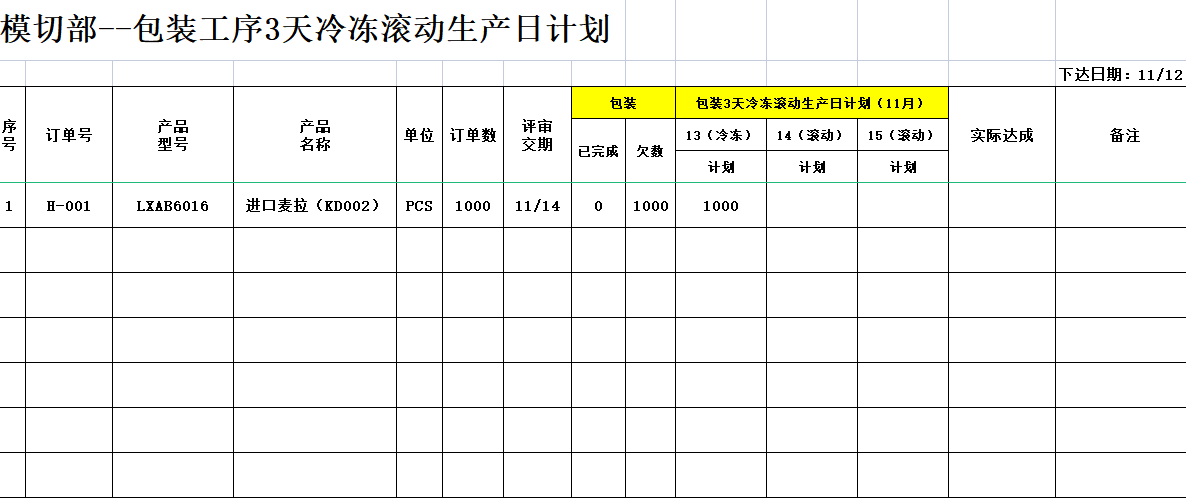

4. 日生产计划编排方法

5. 排产八大具体要求

案例分享:上海某企业计划体系建立全过程

四、生产计划过程追踪方法

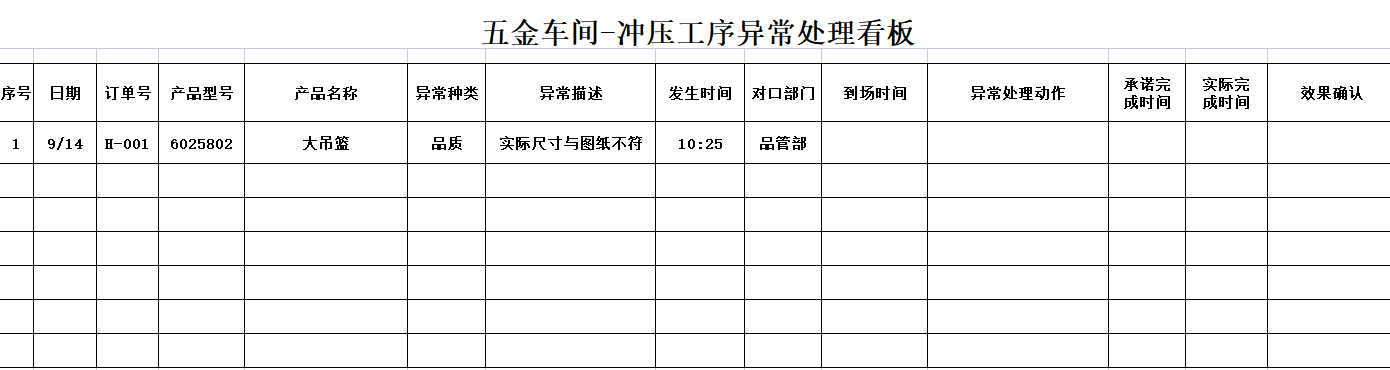

1. 现场看板运用

2. 每日报表反馈

3. 每日计划反馈

4. ERP系统运用

五、四大主要生产方式计划编制与追踪要点

1. 机加工生产方式

2、流水线组装生产方式

3、大设备组装生产方式

4、定制化生产方式

案例分享:浙江某小家电企业排产与追踪特点

方法:月计划排产方法、周计划排产方法、日计划排产方法、计划进程追踪方法(实操)

工具:月、周、日生产计划表

第四讲:生产计划车间落地方法

一、车间日计划安排前的四项准备

1. 查清物料齐套情况

2. 了解目前车间产能

3. 熟悉产品工艺样品

4. 查看设备工装情况

二、计划执行前的八大准备

三、车间日计划接单实施六个步骤

1. 计划的分解与落实

2. 物料的确认与领用

3. 任务信息传递沟通

4. 工序与人员的调配

5. 工艺与要求的核实

6. 异常情况了解处理

四、生产计划过程追踪方法

1. 生产进度控制点数量与标准对比

2. 瓶颈(关键)点数量监控

3. 车间现场进度控制看板书写

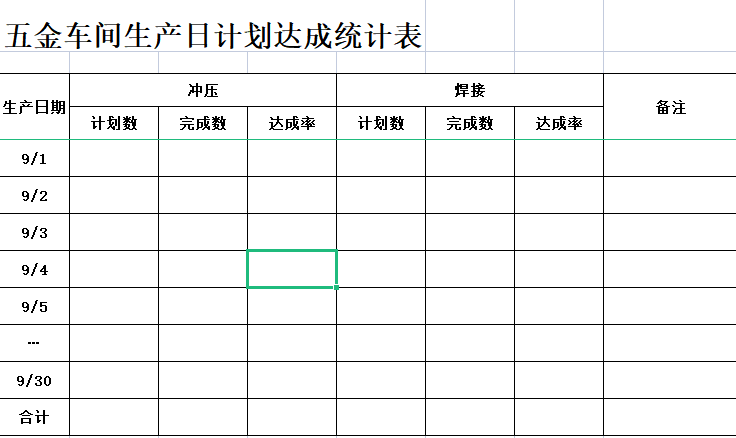

4. 车间每日产量报表反馈

5. 现场巡查机制反馈

6. 异常问题及时反馈

五、车间计划六大异常问题解决

1. 计划插单问题解决

2. 临时变更问题解决

3. 订单暴涨问题解决

4. 订单取消问题解决

5. 交期太短问题解决

6. 瓶颈工序产能解决

课程成果输出:现场看板设计、车间计划反馈

工具:生产车间日报(反馈)表

第五讲:计划物料的保障工程

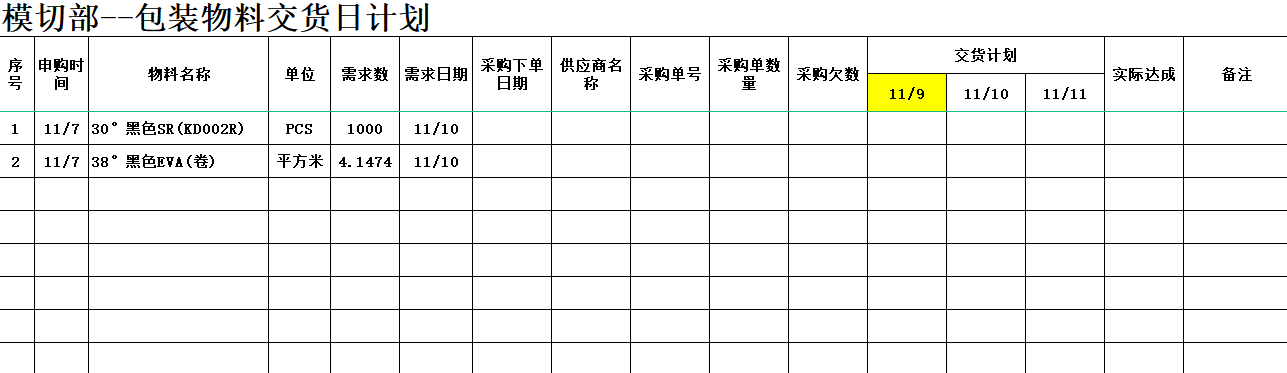

一、采购管理与物料需求编制

1. 供应商日常管理

2. 采购计划管理

3. 物料管理基础

4. 物料计划管理

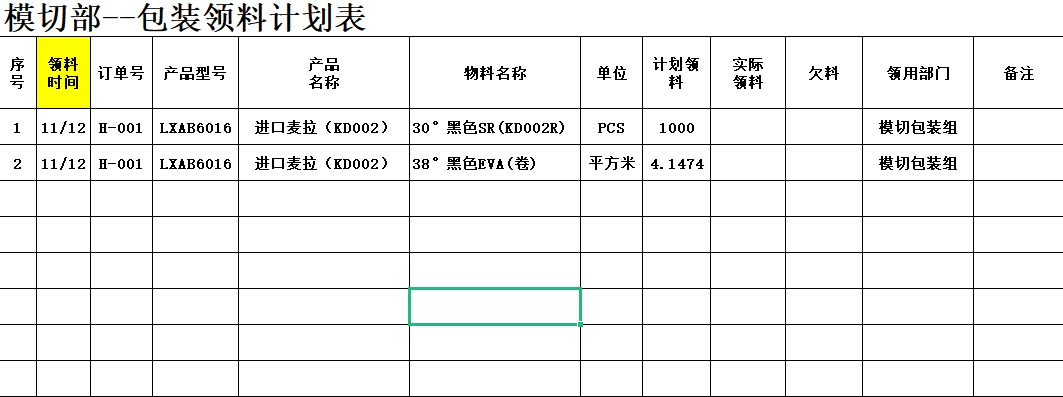

二、仓库管理与领料管理

1. 仓库员工作要求

2. 仓库日常内部管理

3. 原物料进出领管理

三、生产车间物料的领取与使用

1. 生产车间物料领用时七点思考

2. 生产车间物料使用六种高效方法

3. 生产车间物料管控六种节省路径

四、物料降本的方法

1. 研发计划品质工作

2. 物料使用标准化

3. 物料核算专人化

4. 物料管控绩效化

5. 物料异常不放过

6. 加强现场6S管理

五、物料六大异常问题解决

方法:物料核算

工具表单:物料核算表

第六讲:多品种、小批量计划应对方法

一、多品种小批量排产四大准备

1. 培养多能工

2. 工艺了解透

3. 安排灵活性

4. 订单可调性

二、多品种排产四大手法

1. 类似工艺产品同时排

2. 同样产品调整好顺序

3. 特殊量小产品单个做

4. 另类工序提前或线外做

三、小批量车间四大应对方法

1. 现场安排灵活

2. 小单元化生产

3. 相似性连续做

4. 员工技能提升

四、多品种小批量物料准备

1. 辨别出个性材料

2. 特殊材料重点采购

3. 注意现场材料保管

4. 产品首巡检做到位

方法:U型线布局、产品归类法

工具表单:产能负荷分析表

第七讲:产能提升新概念:TOC改善方法

一、TOC生产计划改善基本思路

1. TOC理论介绍

2. TOC与JIT不同点

3. TOC三大出发点

4. TOC生产计划OPT九大原则

二、TOC生产计划改善五大步骤

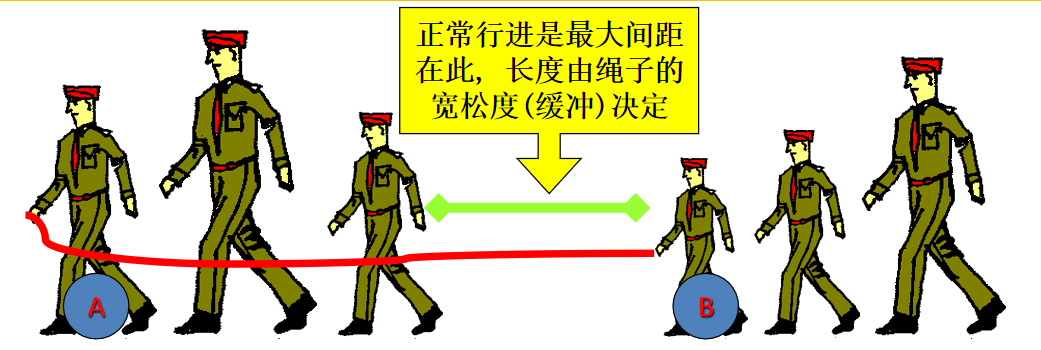

三、TOC生产排程DBR法则

1. 什么是DBR法则

2. DBR法则具体解释

四、TOC生产排程CCR突破方法

1. 什么是CCR(定义解释)

2. 当订单出现交期延误时利用CCR突破方法

3. 排程过程缓冲管理

方法:TOC问题分析法

工具表单:TOC缓冲日报表

第八讲:精益工具帮助计划实现企业降本增效

导入:精益四大稳定理念

一、四大精益工具帮助计划提效

1. 价值流分析

2. 线平衡分析

3. 八大浪费分析

4. OEE指标分析

三、精益核心理念对计划帮助

改善:ECRS(去除、合并、重组、简化)

第九讲:PMC十大落地工具

- 工具一:跨部门生产进度协调会议

- 工具三:ERP系统导入,自动排产函数,1分钟搞定订单的排产

- 工具四:提前备料配送制度的建立

工具二:月计划/周计划/日计划的建立

工具五:现场可视化看板

工具六:标准产能与标准工时运用

工具七:车间现场报表信息反馈机制

工具八:奖罚与考核机制

工具九:一线管理产能收益与员工计件制建立

工具十:产量目标分解管理与相关机制

课程总结(培训知识促动复盘、培训效果呈现)