宋曦_培训体系_企业培训方案_TWI- 一线管理者的管理技能训练_职业培训师讲师证_企业内训师TTT培训

TWI- 一线管理者的管理技能训练

课程背景:

TWI(Training Within Industry)一线管理者技能训练,精益生产的基础,企业实现持续改善文化的秘诀。起源于20世纪20年代的英国,二战期间被美国军方采用,1950年TWI首次日本,率先在丰田,日产,东芝,三菱等企业全面展开。至今在日本已有超过1200万名现场管理者接受了TWI培训。如今,TWI已经成为日、欧、美、韩、台等各国及地区公认的一线管理者有效的技能训练课程。

丰田公司从20世纪50年代引进TWI培训体系以来,距今已经60多年了,现如今,他们仍然在原汁原味的使用者,仍然做为公司人才培养的一个重要体系。从某种意义上来讲:

丰田之所以能成为世界制造业的标兵,是和TWI有着不可分割的关系的。

本课程依据日产训原版教材和原版教学方法,学员能学习到国外版权课程内容,同时确保企业一线管理者学习后能速度提升现场管理、现场标准推进、现场改善的能力。

本课程被无数外企及经常接受培训的企业的学员评价为:最实用、最有价值的一门课程!

课程收益:

▲ 掌握改善工作中的人际关系四阶段法

▲ 掌握有效教导下属工作技能的四阶段法

▲ 掌握进行现场的工作改善的四阶段法

▲ 掌握提高生产效率的具体工具(动作分析、流程分析等IE手法工具)

▲ 掌握做好工作安全的四阶段法

▲ 掌握标准化的工作方法

课程特色:

● 全世界唯一一门近八十年内容未曾作改变的课程

● 课程教学绝对的标准化、定型化(有国际通用教材、30人以内采用国际通用板书教学法)

● 本课程主要以大量练习为主、让学员在练习过程掌握知识技能

● 课程知识点最后归结一张四阶段法的卡片,便于工作上随用随看

课程时间:2天,7小时/天

课程对象:车间主任、班组长、品质管理、统计人员、储备干部等管理人员

课程方式:课程讲授30%,实操练习70%

课程特色:本课程是一门以练为主的课程、不是听的课程,如按标准二天学习后可获证书

表单与工具:《训练预定计划表》、《作业分解表》《现场问题解决案例整理表》、《解决与人相关问题的练习表格》《作业改善计划表》等

课程模型:

课程大纲

第一讲:一线管理者职责与日常工作要求

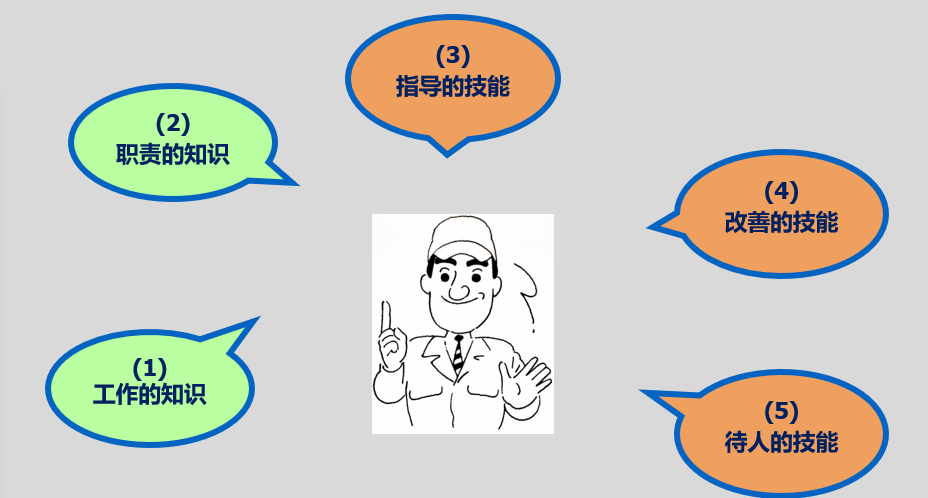

一、一线管理者的责任与任务

二、一线管理者必备的5个工作技能

1. 工作的知识

2. 职责的知识

3. 指导的技能

4. 改善的技能

5.待人的技能

第二讲:TWI介绍

一、TWI定义介绍

1. TWI(Training Within Industry)一线管理者技能训练含义

2. TWI两大基本理念

二、TWI发展史介绍

1. 美国形成过程

2. 日本发展过程

3. 中国目前情况

三、TWI模块介绍

1. 工作教导(JI)

2. 工作改善(JM)

3. 工作关系(JR)

4. 工作安全(JS)

第三讲:工作教导(JI)与部属培训

一、不完善的指导方法

1. 只是说给员工听

2. 只是做给员工看

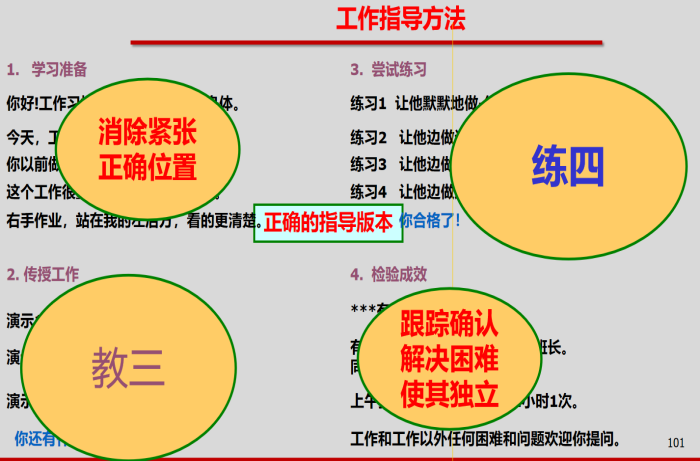

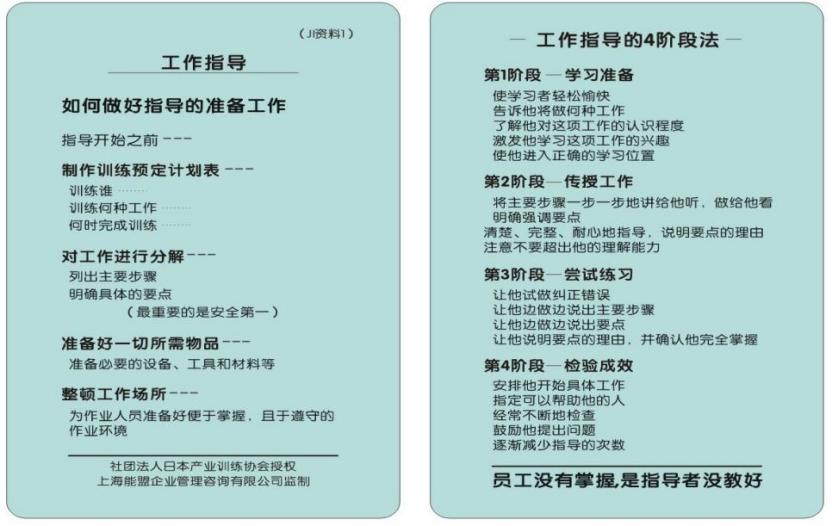

二、工作教导的四阶段法

第一阶段:学习准备

1)使学习者轻松愉快

2)告诉他将做何种工作

3)了解他对这项工作的认识程度

4)激发他对这项工作的兴趣

5)使他进入正确的学习位置

第二阶段:传授工作

1)将主要步骤一步步地说明示范

2)明确强调要点

3)清楚、耐心地指导,说明要点的理由

4)注意不要超过TA的理解能力

第三阶段:尝试练习

1)连贯性做完,让TA分享,教导者辅导

2)让TA一边做一边说步骤、要点

3)教导者说步骤和要点,TA边做边说理由

第四阶段:效果追踪

1)请他开始工作

2)制定协助他的人

3)常常检查

4)鼓励发问

5)逐渐减少指导

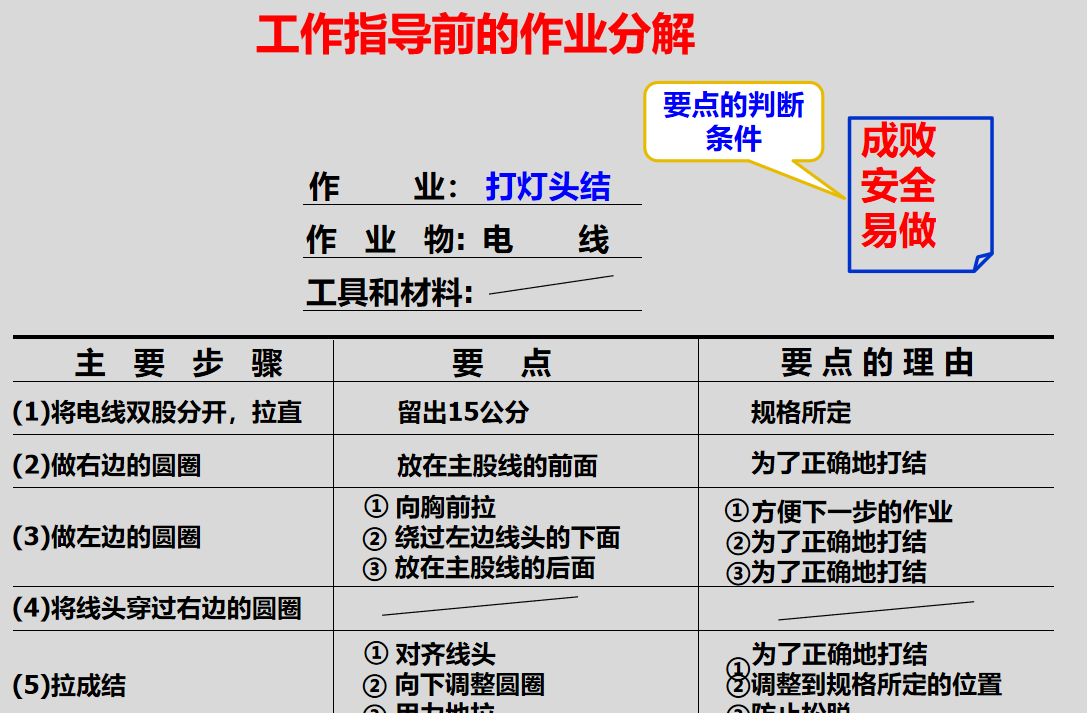

现场教学与练习:运用教学四阶段法教会下属学会打灯火结

三、制作【作业分解表】

1. 抄写【打灯头节作业分解表】

2. 作业分解表与作业指导书区别

3、掌握作业分解表前的三个关键:主要步骤、步骤要点、要点的理由编写方法

3、掌握作业分解表编写六个要点

现场练习:写出水龙头的作业分解表并两两一组练习教三练四

四、制作【训练预定计划表】

1. 制作【训练预定计划表】目的

2. 掌握【训练预定计划表】七大步骤

现场练习:根据实际自身班组情况写一份【训练预定计划表】

第四讲:工作关系(JR)与部属关系

一、一线管理者常常会遇到7种类型员工

1. 没有任何工作经验的新人

2. 有工作经验但工作性质不同

3. 年资比自己久的人

4. 技术比自己强的人

5. 任劳任怨的人

6. 有明显人际关系网络的人

7. 年代差距大的人

案例分析:张明的故事

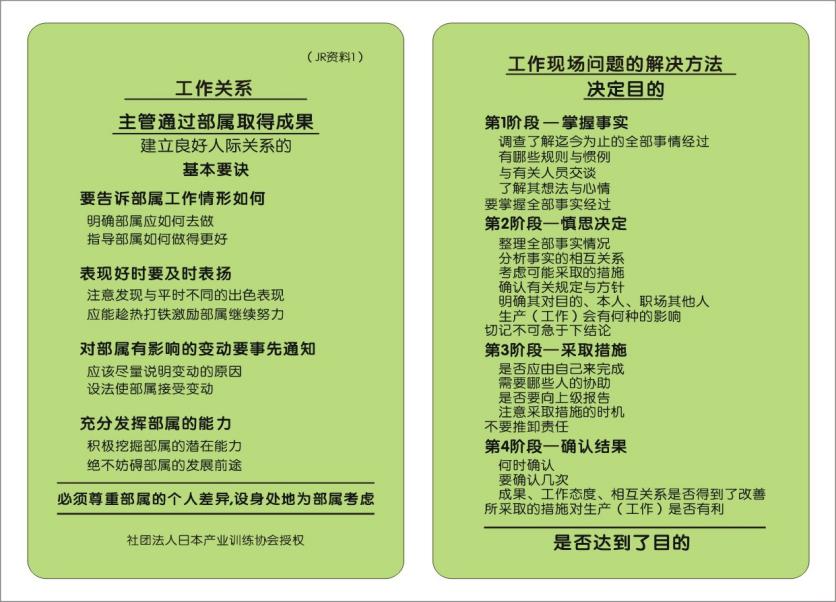

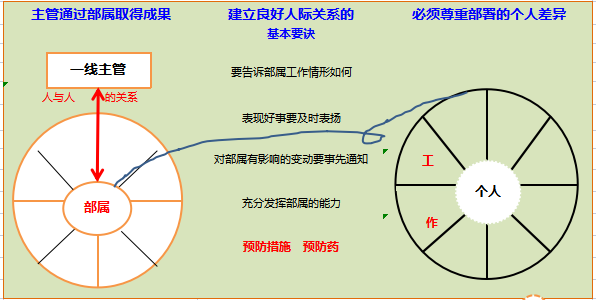

二、建立良好人际关系的四要诀

要诀一:要告诉下属工作情形如何

1)明确下属应如何去做

2)指导下属如何做得更好

要诀二:表现好时及时表扬

1)注意发现与平时不同的出色表现

2)应能趁热打铁,激励下属继续努力

要诀三:对下属有影响的变动,要事先告知

1)应该尽量说明变动的原因

2)设法使下属接受变动

要诀四:充分发挥下属的能力

1)积极挖掘下属的潜在能力

2)绝不妨碍下属的发展前途

案例分析:张强的故事

三、工作现场问题的解决方法

1. 工作现场问题的解决方法的课题

2. 四阶段法

第1阶段:掌握事实

第2阶段:慎思决定

第3阶段:采取措施

第4阶段:确认结果

四、问题的类型及把握时机

1. 预想到的

2. 感觉到的

3. 找上门的

4. 跳进去的

案例分析:女领班的故事

五、掌握想法与心情的方法

1. 不要与他争论

2. 使他表明心事

3. 不要打断说话

4. 不要过早结论

5. 不要独占说话

6. 做个好的听众

现场练习:现场问题解决案例整理表

第五讲:工作改善(JM)的方法

一、什么是现场改善

1. 生产现场常见的问题

2. 改善的目标

3. PDCA与SDCA双循环

4. 理解现场改善

5. 改善的10条灵魂

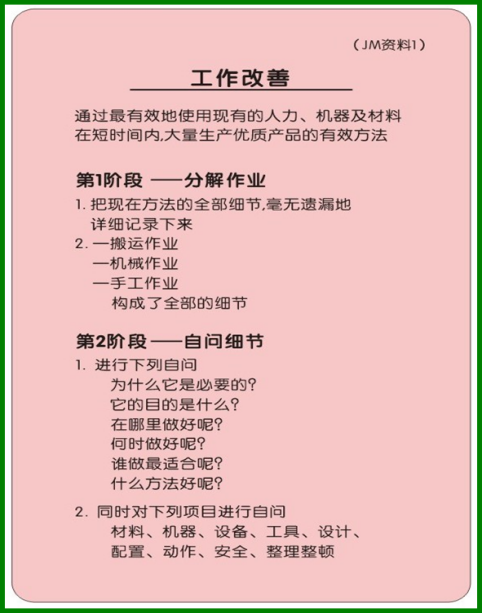

二、工作改善的四阶段法

案例分析:生产无线电屏蔽板的改善前后差异分析

第1阶段:分解作业

1)把现在方法的全部细节毫无遗漏地详细记录下来

2)工作改善的作业细节应尽可能避免直接描述目的,而是要描述达到目的的过程,

第2阶段:自问细节

1)进行5W1H自问

2)同时对下列9个项目进行自问

材料、机器、设备、工具、设计、配置、动作、安全、整理整顿

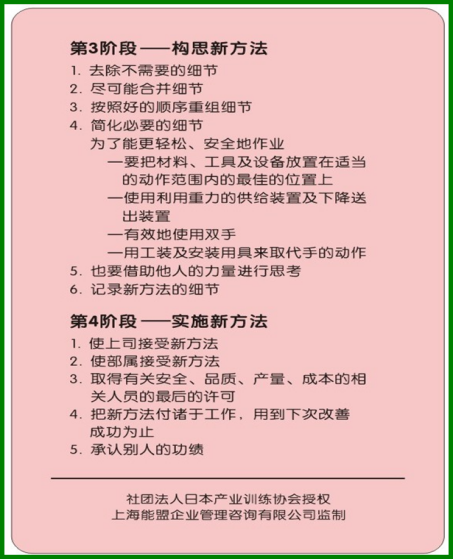

第3阶段:构思新法

1)去除不必要的细节

2)尽可能合并细节

3)按照好的顺序重组细节

4)简化必要的细节

第4阶段:实施新法

1)使上司接受新方法

2)使部属接受新方法

3)取得有关安全、品质、产量、成本的相关人员的最后的许可

4)把新方法付诸于工作,用到下次改善成功为止

5)承认别人的功绩

三、制作【作业分解表】

现场练习:包装搬运的改善

1. 抄写【生产无线电屏蔽板作业分解表】

2. 根据包装搬运路线描述每一个步骤

3、运用5W2H自问法进行识别

4、进行ECRS:去除、合并、重组、简化

四、制作【作业改善计划表】

1. 制作【作业改善计划表】目的

2. 掌握【作业改善计划表】七大步骤

现场练习:根据实际自身班组情况写一份【作业改善计划表】

第六讲:工作安全(JS)的方法

一、安全的定义、事故分析、灾害事故研讨

工作安全是指:将间接原因,直接原因(人的不安全行为·物的不安全状态状态)与事故·灾害之间的连锁切断。达到预防事故-灾害,消除安全隐患的安全作业技能

1. 损失发生原因、来源与控制实例研讨

2. 事故原因类型分析与记录统计使用

3. 安全三原则:整理整顿 维护点检 标准作业

案例分析:包装室的故事-剖析事故·灾害形成的原因 (切断灾害连锁)

二、灾害原因类型与防止实例研讨

1. 灾害的工作环境研讨

2. 事故防止的必要

3. 灾害的原因事例分析

案例分析:剥线器的故事-现场问题主题偏离造成的事故 (物的问题)

三、工作安全的四阶段法

1. 查明原因

2. 慎思决定

3. 实施对策

4. 检查结果

案例分析:组织变更故事-引导员工积极向上使其自我反省 (人的问题)

四、安全问题分析练习

1. 事实描述

2. 间接原因

3、直接原因

4、事故描述

5、灾害总结

案例分析:冲压机的故事-紧急异常状态处理的思考方法 (综合实战)

课程作业与跟踪(以下作业十五天完成)

作业一:一份作业分解表

作业二:一份作业改善分解表

作业三:一份现场问题解决案例整理表

以上作业由企业快寄至老师家中,老师负责免费批改与点评!

| |||

|  |  |  |